Аннотация: В статье рассматриваются различные технологии изготовления твердотельных акселерометров. Оцениваются преимущества и недостатки устройств, изготовленных с применением различной технологии. Предлагается сравнительная оценка основных рабочих характеристик и оптимальные области применения для акселерометров различной конструкции.

Введение: Задача измерения линейных ускорений и, связанные с ней, задачи контроля положения объекта в пространстве, скорости, вибрационных и других характеристик актуальна во многих областях производства и эксплуатации. Оборудование, требующие контроля и измерения этих характеристик, встречается практически во всех областях производства – от потребительской электроники, до авиации, космонавтики и военного дела.

Вполне естественно, что для решения настолько распространенной задачи предлагается широкий ассортимент специализированных датчиков – акселерометров – обладающих разнообразными характеристиками, как с точки зрения измерительной способности и стойкости к внешним воздействиям, так и по диапазону условий эксплуатации и надежности.

Не последнюю роль в вопросах качества, надежности и сферы применения акселерометров играет технология изготовления чувствительного элемента и особенности конструкции датчика. На данный момент в мире существует три основных технологии изготовления чувствительных элементов датчиков ускорения – две основаны на использование пьезоэлементов: пьезоэлектрическая и пьезорезистивная технологии и третья, более современная, основана на использовании микромеханических (МЭМС/MEMS) структур и функционирует по емкостному принципу.

Каждая из технологий обладает своим уникальным набором преимуществ и недостатков, которые, в большой степени, определяют область применения датчиков этого типа.

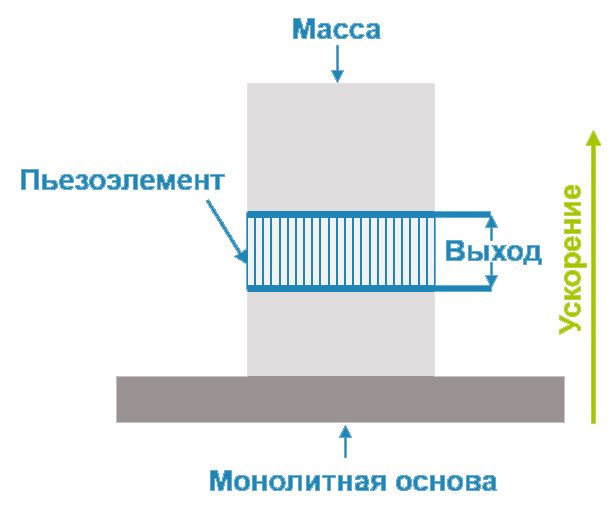

Пьезоэлектрическая технология: Конструкция пьезоэлектрического акселерометра основана на использования пьезокристалла. Кристалл устанавливается на массивное основание, а сверху на него монтируется инертная масса, обеспечивающая деформацию кристалла при приложении к датчику ускорения (см. рис.1)

Как известно, деформация пьезокристалла приводит к образованию разности электрических потенциалов на гранях кристалла перпендикулярных оси деформации. Именно на этом эффекте и построена измерительная ячейка датчика – электрический сигнал, снимаемый с кристалла, создается приложенным к деформирующей массе ускорением и пропорционален этому ускорению. При этом, чувствительность датчика определяется пьезоэлектрическим коэффициентом кристалла, т.е. напрямую зависит от свойств используемого материала.

Использование кристалла в качестве чувствительного элемента и фактическое отсутствие подвижных деталей, делает датчики этого типа крайне устойчивыми к внешним воздействиям, в том числе ударам высокой амплитуды (до 6000g), воздействию высоких температур (до 350 °С). Специфика чувствительного элемента позволяет проводить измерения в широком диапазоне частот, что существенно для высокодинамичных задач. Еще одним существенным преимуществом этого типа пьезоэлектрических акселерометров являются компактные размеры, вытекающие из простоты конструкции и миниатюрности ее компонентов.

К сожалению пьезоэлектрические датчики, при всем своем удобстве, обладают существенными недостатками, проистекающими как из конструкционных особенностей измерительной ячейки, так и из ее материала. Первым существенным недостатком, осложняющим жизнь разработчику оборудования, куда интегрируется пьезоэлектрический акселерометр, является необходимость использования электрических соединений с высоким импедансом для подключения датчика к прочим устройствам системы. Требование высокого импеданса вытекает из физической природы пьезоэффекта – индуцированная деформацией разность электрических потенциалов крайне мала по своей величине. Вторым существенным недостатком является низкая стабильность смещения датчика, т.е. величины, определяющей выходной сигнал датчика в состоянии покоя. Низкая стабильность смещения подразумевает существенное и плохо предсказуемое изменение этого параметра под воздействием условий окружающей среды и рабочими воздействиями. Это, само по себе, не слишком удобное при эксплуатации явление отягчается низкой термостабильностью измерительной ячейки, что так же является особенностью пьезокристалла. Низкая термостабильность ячейки приводит к существенному изменению выходного сигнала датчика при изменении температуры окружающей среды и, соответственно, необходимости вводить поправку на изменение температуры, чаще всего определяемую коэффициентами полиномов четвертого - пятого порядков.

Дополнительным неудобством, связанным с использованием пьезокристаллов является их сравнительно высокая гигроскопичность. Таким образом, как хранение, так и эксплуатация пьезоэлектрического акселерометра требует контроля влажности или обеспечения герметичности измерительной ячейки.

Последними двумя факторами, осложняющими эксплуатацию, пьезоэлектрических акселерометров в ряде задач является отсутствие возможности измерения в статическом режиме (разность потенциалов образуется только непосредственно в процессе деформации кристалла, а в крайних положениях сигнал отсутствует) и косвенно вытекающая из этого невозможность реализации функции самотестирования датчика.

Таким образом, можно сделать вывод, что по совокупности преимуществ и недостатков, пьезоэлектрический акселерометр может успешно использоваться для решения задач измерения усилий и перемещения, особенно в тех случаях, когда приложение требует работы при температурах свыше 120 °С. При этом нужно помнить о ряде сложностей, связанных с его эксплуатацией.

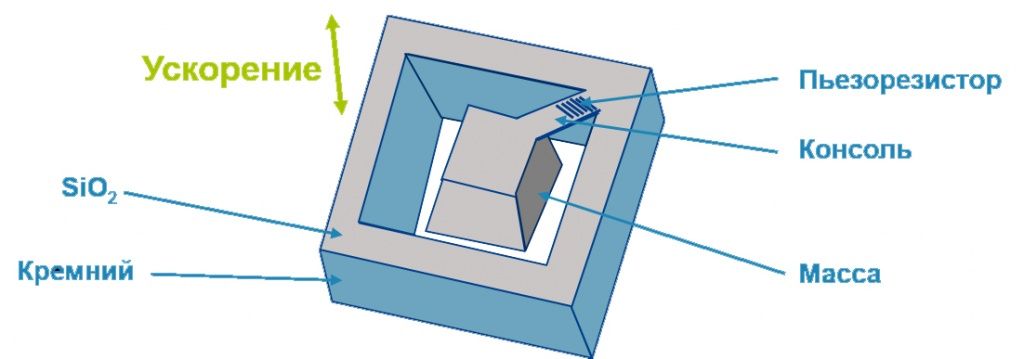

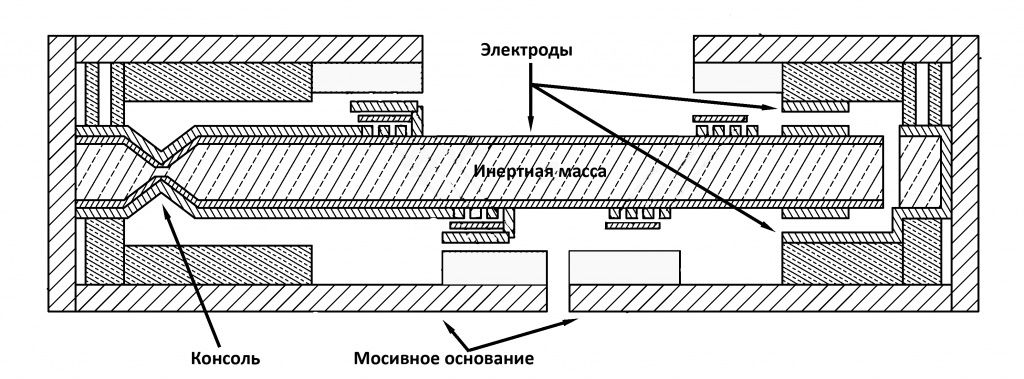

Пьезорезистивная технология: Конструкция пьезорезистивного акселерометра основана на использовании тонких пленок пьезо материала, нанесенных на диэлектрическое покрытие консоли измерительной ячейки (см. рис. 2), соединяющей массивное кремниевое основание датчика и инертную массу из того же материала, свободно подвешенную на конце этой консоли.

Приложение ускорения приводит к колебаниям инертной массы и, соответственно, изгибу консоли.

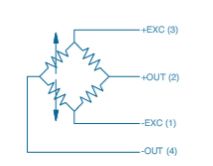

Изгибаясь, консоль деформирует пьезорезистивные полоски, что приводит к изменению их сопротивления, пропорциональному изгибу, а, следовательно, и ускорению. Таким образом, чувствительный элемент представляет собой мостовую схему в плечах которой находятся изменяемые сопротивления (см. рис.3).

Специфика использования пьезорезистивных акселерометров, их преимущества и недостатки, во многом сходны с таковыми для пьезоэлектрических датчиков и основываются на свойствах пьезо материалов, использованных в конструкции.

Аналогично с предыдущим разделом, существенными преимуществами технологии являются широкий частотный диапазон измерений, устойчивость к высоким ускорениям (до 20000g), вибрационным и ударным нагрузкам, способность функционировать при температурах до 350 °С.

Надежная жесткая конструкция и отработанная технология изготовления так же являются преимуществами.

Дополнительным и весьма важным фактором, определяющим качество измерений пьезорезистивных датчиков, является низкий уровень гистерезиса, что существенно улучшает точностные характеристики датчика и его повторяемость.

Схожесть используемых в конструкции, как пьезорезистивных, так и пьезоэлектрических датчиков материалов, определяет и аналогичный набор недостатков данной технологии. Точно так же, как в предыдущем разделе, существенными факторами являются низкая стабильность смещения и плохая термостабильность, чувствительность к влажности, отсутствие возможности статических измерений и реализации самотестирования. Из действовавших ранее факторов, пожалуй, исключается только необходимость использования соединений с высоким импедансом. В данном случае, сложности с согласованием ячейки и остальной схемы отпадают за счет работы ячейки под постоянным потенциалом, который и определяет уровень требуемого импеданса. Однако, это сравнительно небольшое улучшение, полностью компенсируется усложнением конструкции как самой ячейки, так и датчика в целом и необходимость подвода питания к подвижным элементам конструкции (консоли инертной массы).

Дополнительно ухудшает ситуацию с эксплуатацией пьезорезистивных датчиков крайне плохая нелинейность, что вновь ведет к необходимости использования полиномов высоких порядков для компенсации внешних условий, и низкий коэффициент усиления, определяющий разрешающую способность датчика.

Резюмируя, следует отметить, что при всех своих недостатках пьезорезистивные акселерометры могут с успехом использоваться для измерений усилий, перемещений и давления, особенно в условиях задач, требующих работы при высоких температурах, больших ускорениях и потенциальной возможности ударных воздействий. В том числе, этот тип датчиков может быть использован и при решении промышленных задач.

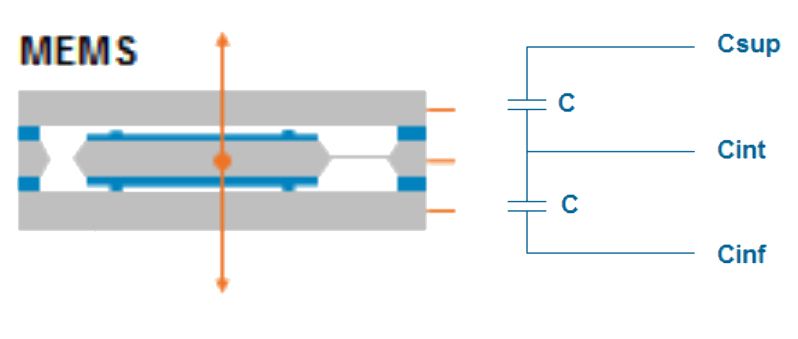

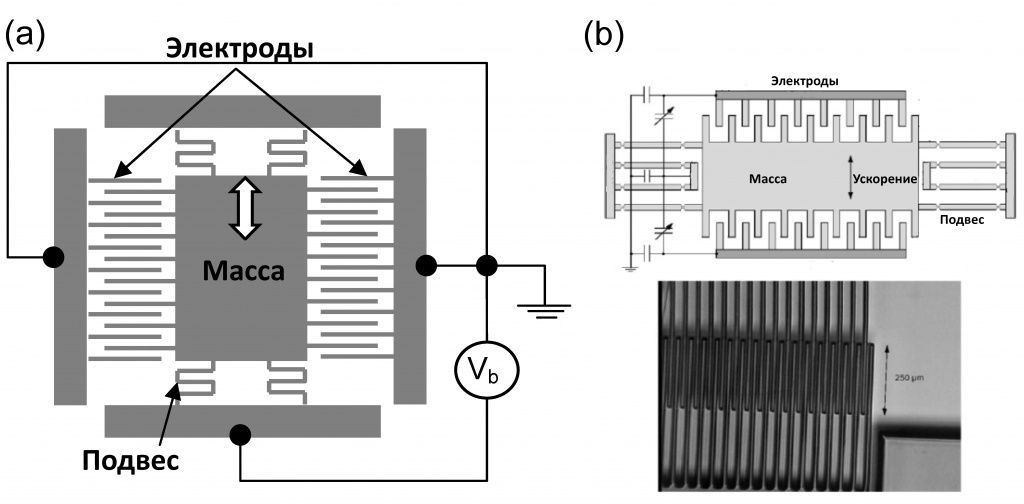

Емкостная технология: Конструкция емкостного МЭМС акселерометра основана на измерительной ячейке, представляющей собой корпус из кремния, внутри которого размещена консоль с подвешенной инертной массой. На внутренние поверхности корпуса и поверхности массы нанесены электроды, что превращает конструкцию в систему из двух конденсаторов (см.рис. 4)

Под действием ускорения инертная масса колеблется на консоли, что приводит к изменению расстояния между обкладками обоих конденсаторов и, как следствие, изменению их емкости. При этом, суммарная емкость составного конденсатора остается неизменной. Вариация емкости конденсаторов отражается изменением потенциалов на их обкладках, что, собственно, и может быть измерено, как сигнал пропорциональный приложенному ускорению.

Легко видеть, что в данном случае, чувствительность и разрешение подобной МЭМС структуры зависят от конструкции измерительной ячейки, величины воздушного зазора между обкладками конденсаторов и диапазоном его изменения. При этом зависимость параметров от свойств материала, негативно проявившая себя в акселерометрах на основе пьезоэффекта – практически или полностью отсутствует.

Как правило, измерительная ячейка герметична. Ее сборка производится в инертной среде или вакууме, что так же обеспечивает ряд преимуществ данной технологии по сравнению с рассмотренными ранее.

В первую очередь емкостные МЭМС датчики отличает высокая термостабильность и отличная временная стабильность рабочих характеристик. Это обеспечивает простоту и удобство задания необходимой компенсации, причем для работы практически всегда можно найти линейный или слабо-параболический участок рабочей характеристики, что избавляет от необходимости использовать для введения компенсации полиномиальные выражения. В целом, эти факторы обеспечивают емкостным МЭМС акселерометрам высокую степень повторяемости результатов измерений и надежность в сравнительно широком интервале ускорений и условий окружающей среды.

Дополнительный, но весьма существенным, при решении ряда задач, преимуществом является возможность проведения измерений в статическом режиме и, косвенно связанная с этим, возможность проведения самотестирования датчика. Действительно – работоспособность и адекватность измеряемой величины такого датчика легко проверить, просто подав переменный сигнал на обкладки измерительной ячейки. Отклик на такое воздействие даст однозначное понимание о работоспособности датчика. Существует ряд применений, например, такие, в которых используются целые массивы акселерометров или датчиков вибрации на их основе, для которых функция самотестирования является одним из немаловажных факторов эксплуатации.

Безусловно, как и в любой другой технологии, у емкостных МЭМС акселерометров имеется ряд недостатков, основным из которых является относительная сложность конструкции, требующая более трудо- и наукоемкого производства, приводящая к бОльшим срокам изготовления и несколько более высокой стоимости датчиков. Впрочем, при условии массового производства на автоматизированных промышленных линиях этот фактор практически не оказывает влияния. Другой существенной особенностью емкостных датчиков, которую следует учитывать при их эксплуатации, является чувствительность датчиков к электромагнитному воздействию, в той степени, в которой к нему чувствительны все емкостные элементы.

Легко видеть, что заметные преимущества технологии емкостных акселерометров, делают эти датчики оптимальным решением для широкого спектра задач, связанных с измерениями ускорений, перемещения, давления, наклонов и вибрации. Эти датчики с большим успехом могут быть использованы и используются при проектировании промышленных решений и в задачах, сопряженных со значительными ударными и вибрационными нагрузками.

Следует заметить, что в настоящее время, существует два типа датчиков, основанных на емкостных МЭМС структурах, различающихся по технологическим особенностям изготовления самой МЭМС структуры, и подразделяющихся, соответственно, на изготовленные по планарной (поверхностной) и объемной технологии. Сохраняя все преимущества емкостных датчиков, о которых говорилось выше, эти два типа акселерометров, все же, имеют некоторые различия.

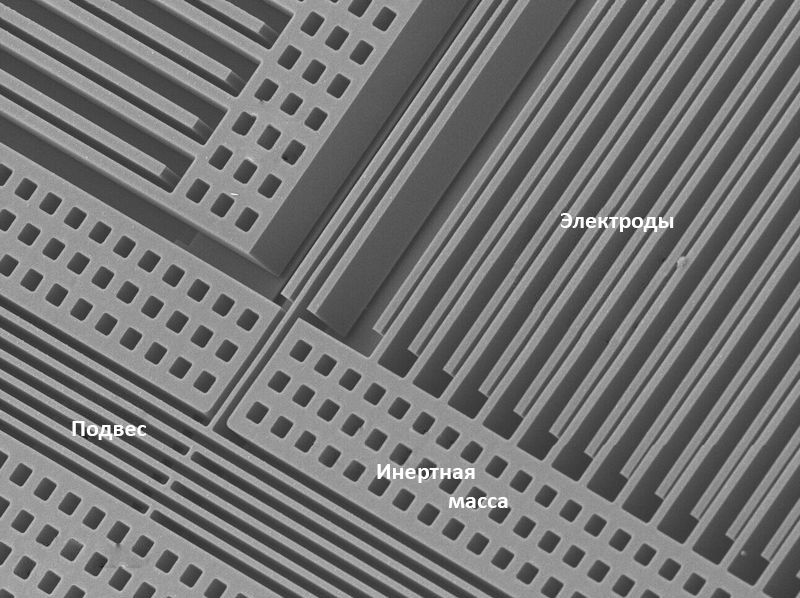

Так, датчики, изготовленные по планарной технологии (см. рис. 5) имеют гребенчатую структуру инертной массы, способную, при грамотной конструкции консолей, колебаться сразу в нескольких плоскостях.

Это делает возможным реализацию многоосного акселерометра в габаритах одиночной измерительной ячейки. Планарные ячейки имеют ширину «воздушного» зазора между электродами конденсаторов переменной емкости в диапазоне 4-6 мкм (с погрешностью 17%), при весе инертной массы 0,03 – 0,3 мг. Это обеспечивает емкость переменных конденсаторов на уровне от 2 до 5 пФ (численные данные предоставлены корпорацией Safran Colibrys).

Сравнительная простота технологии изготовления планарных структур (поверхностное травление), обеспечивает надежность изготовления и малые габариты измерительных ячеек. Это же делает планарные измерительные ячейки более дешевыми, по сравнению с ячейками, изготавливаемыми по объемной технологии. Тем не менее, небольшая инертная масса и большая величина зазора между электродами вызывают ряд недостатков, основным из которых является высокий уровень шумов и низкая (в сравнении с датчиками объемной технологии) стабильность рабочих характеристик.

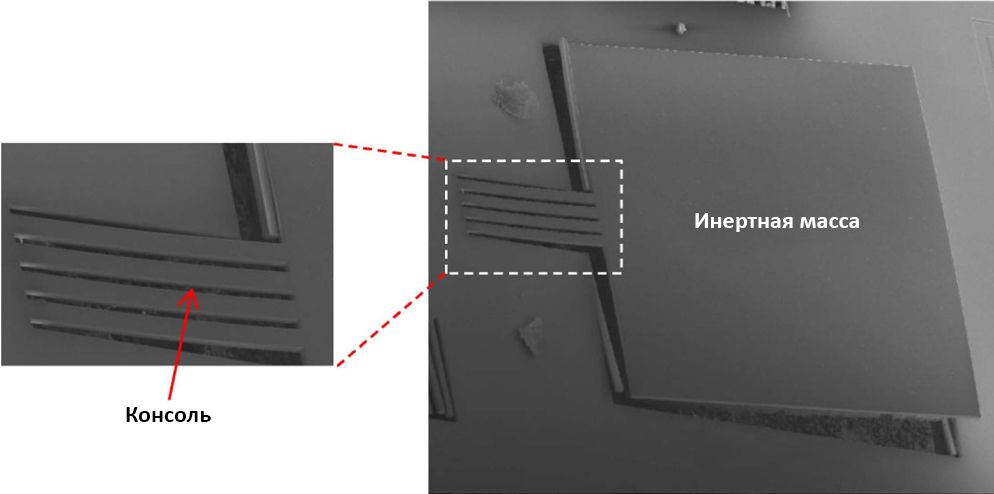

Датчики, изготовленные по объемной технологии (см. рис. 6) имеют инертную массу, свободно подвешенную на консоли над поверхностью основания.

Легко видеть, что такая технология изготовления (объемное прецизионное травление и технология сплавления кремния) гораздо сложнее и требует большего времени и более сложного оборудования. При этом габариты измерительной ячейки больше чем у изготовленной по планарной технологии, а также отсутствует возможность реализации многоосной системы в рамках одной ячейки. Однако, при ширине «воздушного» зазора порядка 2 мкм (с погрешностью 1,5%) и весе инертной массы от 5 до 15 мг, такие переменные конденсаторы имеют емкость в диапазоне от 15 до 50 пФ (численные данные предоставлены корпорацией Safran Colibrys), что обеспечивает акселерометрам, изготовленным по объемной технологии, уникально низкий уровень шумов и высокую стабильность рабочих характеристик.

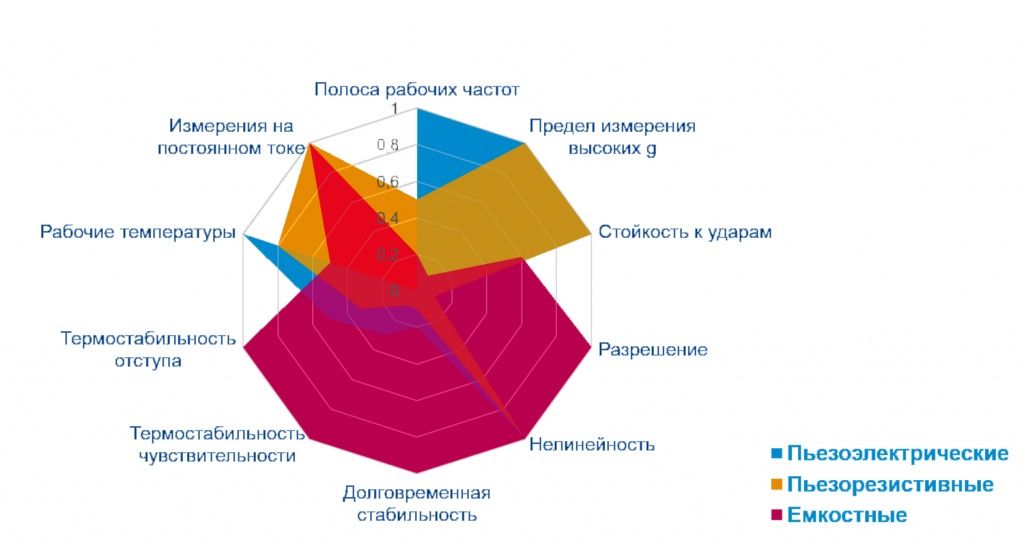

Сравнение: Из приведенных данных легко видеть, что каждая из трех описанных выше технологий имеет свой собственный уникальный набор явных преимуществ, равно как и набор очевидных недостатков. Сведя всю совокупность данных на общую сравнительную диаграмму, приведенную на рисунке 7 (данные предоставлены корпорацией Shafran Colibrys), и проанализировав ее, можно сделать вывод о том, что области применения акселерометрических датчиков, изготовленных по различным технологиям, фактически не перекрываются.

Пьезоэлектрические и пьезорезистивные акселерометры демонстрируют способность работать в жестких условиях эксплуатации – при высоких температурах, ударных и вибрационных воздействиях и производить измерения ускорений в широком диапазоне как по амплитуде, так и по полосе частот.

При этом, емкостные МЭМС датчики, уступая как в амплитудных значениях измеряемых ускорений, так и по условиям окружающей среды, демонстрируют уникальную точность, надежность и стабильность измерений, при высокой чувствительности к измеряемому параметру.

Выводы: Резюмируя, можно сделать вывод, о том, что конкретная модель акселерометрического датчика, как и технология его изготовления, должна определяться исходя из решаемой задачи, поскольку области применимости датчиков различных типов практически не перекрываются.

Видно, что емкостные МЭМС акселерометры могут быть использованы в широком ассортименте задач, от решений для потребительской электроники и промышленных задач, до специфических устройств из области транспорта, добычи полезных ископаемых, авиации и оборонных проектов. Такие акселерометры, изготовленные по объемной технологии, успешно применяются в качестве датчиков наклона в оборудовании шельфового бурения, в системах стабилизации и контроля набора крыла современных пассажирских лайнеров, в качества датчиков вибрации для контроля состояния дорожного полотна и тележек вагонов в современных высокоскоростных поездах.

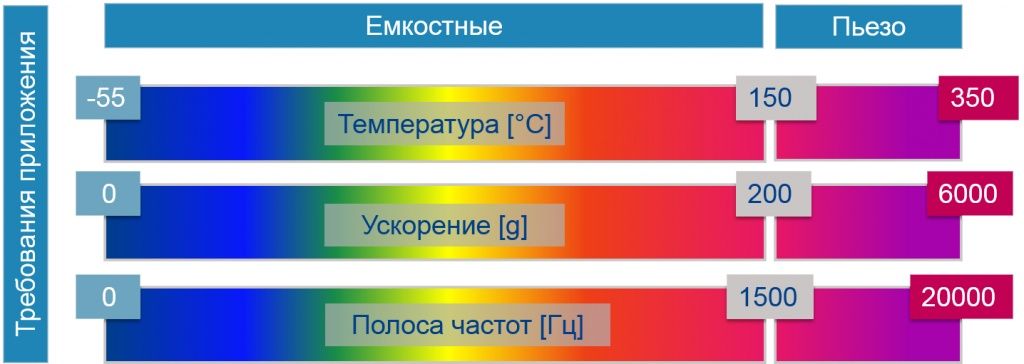

Одновременно с этим (см рис. 8), использование пьезо акселерометров оправдано в том случае, когда для достижения сверхвысоких рабочих температур, высоких уровней измеряемого ускорения или эксплуатации в сверхвысокодинамичных системах, возможно пренебречь вопросами стабильности и точности проводимых измерений.